隨著芯片技術和芯片封裝技術的不斷革新,芯片面積和封裝面積都朝著更小、更輕、更薄化發展,引腳數增多,引腳間距減小,芯片外觀檢測的難度也不斷增加,傳統的人工檢測方式已經難以滿足檢測的高要求,也無法適應大批量生產制造。機器視覺檢測系統正廣泛地應用于各個領域,從醫學界圖像到遙感圖像,從工業生產檢測到文件處理,從毫微米技術到多媒體數據庫等,需要人類視覺的場合幾乎都需要機器視覺檢測系統,特別在某些要求高或人類視覺無法感知的領域,如精確定量感知、危險現場感知、不可見物體感知等,機器視覺檢測系統的作用就顯得尤為

隨著電子技術的不斷發展,SMT技術越來越普及,單片機芯片的體積越來越小,單片機芯片的腳位也在逐漸增加,特別是近年來出現的BGA單片機芯片。因為BGA單片機芯片周圍沒有按傳統設計分布,而是分布在單片機芯片底部,根據傳統的人工視覺檢測,無疑無法判斷焊點的質量,因此必須根據ICT甚至功能進行測試。但若存在批量錯誤,則無法及時發現并糾正,人工視覺檢測是最不準確、重復性最差的技術。所以X-ray檢測技術在SMT回流焊后檢測中的應用日益廣泛。既能對焊點進行定性分析,又能及時發現故障并糾正。

金屬材料失效形式及失效原因密切相關,失效形式是材料失效過程的表觀特征,可以通過當的方式觀察。而失效原因是導致構件失效的物理化學機制,需要通過失效過程調研研究及對失效件的宏觀、微觀分析來診斷和論證。本文收集整理了一些金屬材料檢測的相關資料,期望本文能對各位讀者有比較大的參閱價值。

焊接性是指材料在規定的施焊條件下,焊接成設計要求所規定的構件并滿足預定服役要求的能力。焊接性好的金屬,焊接接頭不易產生裂紋、氣孔和夾渣缺陷,而且有較高的力學性能。金屬材料的可焊性是指被焊金屬在采用一定的焊接方法、焊接材料、工藝參數及結構型式條件下,獲得優質焊接接頭的難易程度。鋼材可焊性的主要因素是化學成分。在各種元素中,碳的影響最明顯,其它元素的影響可折合成碳的影響,因此可用碳當量方法來估算被焊鋼材的可焊性。硫、磷對鋼材焊接性能影響也很大,在各種合格鋼材中,硫、磷都要受到嚴格限制。

近年來,隨著金屬材料越來越廣泛的運用于生產生活的各個領域,材料失效問題也日顯突出。材料失效主要是指機械構件由于尺寸、形狀或材料的組織與性能發生變化而引起的機械構件不能完滿地完成預定的功能。金屬材料在各種工程應用中的失效模式主要由斷裂、腐蝕、磨損和變形等。金屬材料檢測分析范圍涉及對黑色金屬、有色金屬、機械設備及零部件等的機械性能測試、化學成分分析、金相分析、精密尺寸測量、無損探傷、耐腐蝕試驗和環境模擬測試等。

(1)根據材料斷裂前所產生的宏觀變形量大小,將斷裂分為韌性斷裂和脆斷裂。(2)韌性斷裂是斷裂前發生明顯宏觀塑性變形。而脆性斷裂是斷裂前不發生塑性變形,斷裂后其斷口齊平,由無數發亮的小平面組成。

PCBA測試是PCBA制程中控制產品品質的一個重要環節,為確保PCBA的質量需要進行相應的PCBA可靠性測試,所以PCBA可靠性測試顯得尤為重要。可靠性測試的內容有很多,接下來為大家簡單介紹一下。

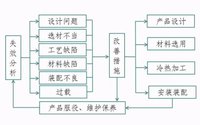

隨著科技進步,智能化產品與日俱增。從電腦、智能手機,再到汽車電子、人工智能,如今在我們的生產生活中已隨處可見。它們之所以能夠得以發展,驅動內部收發信號的半導體芯片是關鍵。由于對產品質量和可靠性要求的不斷提高,失效分析工作也顯得越來越重要,通過芯片失效分析,可以幫助集成電路設計人員找到設計上的缺陷、工藝參數的不匹配或設計與操作中的不當等問題。接下來看看芯片IC失效分析測試。

為保證接線端子的應用品質和安全系數,防止多余常見故障的產生,提議依照商品的技術性標準,科學研究制訂相對的挑選技術標準,進行有目的性的防止無效的可靠性檢測。端子線檢測一般涉及以下幾個項目:插拔力測試、耐久性測試、絕緣電阻測試 、振動測試、機械沖擊測試、冷熱沖擊測試 、混合氣體腐蝕測試等。

電子產品的內涵極為廣泛,既包括電子材料、電子元器件,又包括將它們按照既定的裝配工藝程序、設計裝配圖和接線圖,按一定的精度標準、技術要求、裝配順序安裝在指定的位置上,再用導線把電路的各部分相互連接起來,組成具有獨立性能的整體。電子封裝中廣泛采用的SMT封裝技術及新型的芯片尺寸封裝(CSP)、焊球陣列(BGA)等封裝技術均要求通過焊點直接實現異材間電氣及剛性機械連接(主要承受剪切應變),生產實踐證明,良好的電接觸是保證電子產品質量和可靠性的重要因素,電子產品發生故障跟電氣安裝的質量有密切關系。本文主